Macsa id, a través del software INTEGRA EFFICIENCY, ofrece una solución personalizada para eliminar la recolección de datos de productividad en máquinas y líneas de producción de forma manual y sustituir estos procesos de transcripción por una plataforma de recolección de datos automatizada y disponible en tiempo real y así, trabajar en la gestión de eficiencia en líneas de producción. Adicionalmente, ofrece el acompañamiento al cliente para la explotación de los datos mediante dashboards e informes hechos a la medida en un ambiente de data analytics.

Se trata de un software propio, elaborado a partir de la experiencia desarrollada en múltiples proyectos de monitorización para la gestión de la eficiencia en líneas de producción. Es el caso de la implementación desarrollada en Cerealto Siro Foods, empresa líder de agroalimentación global especializada en la fabricación de productos alimenticios derivados del cereal.

Sistema de monitorización para la gestión de la eficiencia en líneas de producción

ÍNDICE

1. Primera etapa: reconocimiento

6. Optimizar la línea de producción

Para la implantación de un sistema de monitorización para la gestión de la eficiencia en líneas de producción, un proyecto standard tiene las siguientes etapas:

- Reconocimiento de la situación actual en la empresa, tanto a nivel de comunicación con las máquinas como de cultura de mejora continua.

- Instalación de proyecto piloto en una de las principales líneas de producción.

- Análisis de los resultados obtenidos y planteamiento de expansión a otras máquinas y/o fábricas.

- Implantación del sistema de monitorización a lo largo de la organización.

- Integración con ERP para eliminar transcripciones de datos.

1. Primera etapa: reconocimiento

Se trata de una etapa de diagnosis, de reconocimiento de la situación de la empresa, tanto a nivel de comunicación con las máquinas como de cultura de mejora continua.

Cuando Macsa id llegó a Cerealto Siro Foods conoció una empresa con un modelo operacional definido y una cultura de mejora continua establecida a lo largo de la organización. Se tenía claro el valor de recolectar datos de eficiencia y ya se estaba trabajando en la recolección de datos de forma manual para gestionar las incidencias durante los turnos de producción.

2. Segunda etapa: instalación

Para la instalación del proyecto piloto del software INTEGRA EFFICIENCY, se eligió una línea de envasado de pasta por varios factores: la complejidad del proceso, el reducido margen de utilidad sobre el producto, el alto volumen de fabricación, la poca disponibilidad del personal de línea. Una vez elegida la línea de producción, comenzó el proceso de instalación con los siguientes pasos:

- Validación de las posibilidades de comunicación con las máquinas.

- Estudio del funcionamiento de la línea de producción.

- Establecimiento de los requerimientos de hardware, cableado y redes.

- Compra e instalación de dispositivos.

- Recolección de información sobre tipos de producto, motivos de parada, velocidades nominales de máquina, etc.

- Configuración del software INTEGRA EFFICIENCY de forma personalizada para esta línea de envasado de pasta.

- Formación a operarios para la interacción con la interfaz de usuario.

- Formación a mandos intermedios para la explotación de la información.

- Formación a nivel gerencial para el análisis de la información obtenida.

¿Quieres más información?

3. Tercera etapa: análisis

En esta etapa, se analizan los resultados obtenidos y se efectúa un planteamiento de expansión a otras máquinas y/o fábricas del cliente.

Los resultados obtenidos en el piloto superaron las expectativas de Cerealto Siro Foods. En primer lugar, se realizó una puesta en marcha de forma rápida, ya que en tan solo 30 días se hizo todo el proceso de instalación y se estaban viendo ya resultados en tiempo real en la fábrica.

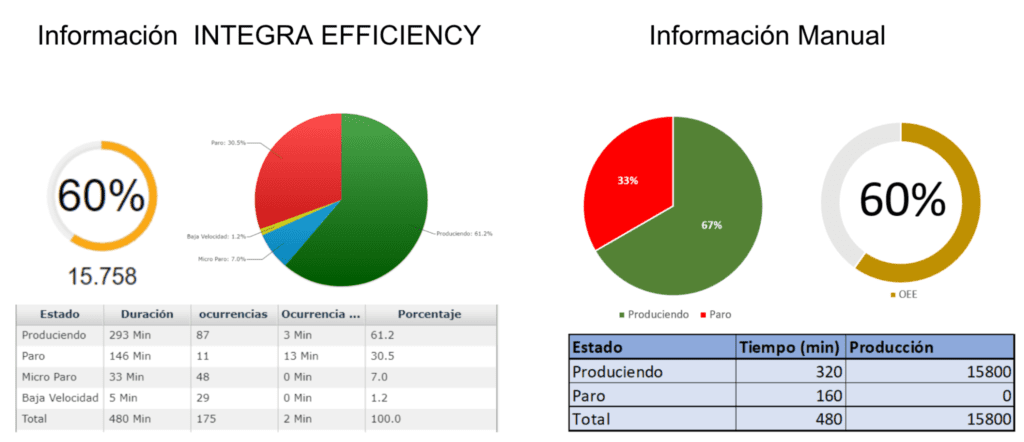

Además, la comparativa con la información recolectada manualmente reveló una capacidad oculta de producción por paradas no reportadas que se justificaban como pérdida de velocidad. Y, especialmente, reveló la detección automatizada de motivos de parada (como por ejemplo los cambios de bobina de plástico en la envasadora), que permitieron cuantificar los excesos de tiempos perdidos y poder tomar decisiones para disminuir estos eventos.

Asimismo, se pudo comprobar una mejora del indicador OEE utilizado para medir la eficiencia de un 10%, debido al compromiso generado en el piso de planta con las pantallas del software INTEGRA EFFICIENCY.

Con los resultados del piloto se realizó un estudio de factibilidad económica para justificar la inversión de la instalación del sistema en toda la fábrica, obteniendo un retorno sobre la inversión (ROI) de menos de 12 meses. Esto impulsó a Cerealto Siro Foods a tomar la decisión de implantar el software INTEGRA EFFICIENCY en tres de sus fábricas: Venta de Baños, Toro y Aguilar de Campoo.

4. Cuarta etapa: implantación

Se tomó la decisión de implantar el software de monitorización INTEGRA EFFICIENCY en otras tres fábricas, abarcando procesos de: envasado de pastas, envasado de cereales y fabricación de barritas de cereales. Los retos fueron diferentes en cada caso, pero para llevar a cabo la implantación se creó un equipo formado por tres responsables de mejora continua de Cerealto Siro Foods que, conjuntamente con los representantes de Macsa ID, fueron capaces de lidiar con cada dificultad y conseguir estandarizar indicadores y conceptos de eficiencia para procesos muy diferentes entre sí.

El proceso de implantación ha durado 12 meses y al finalizar se ha conseguido implantar el sistema de monitorización para la gestión de la eficiencia con éxito, consiguiendo mejoras de productividad en muchas áreas, con la reducción de tiempos de parada, de desperdicios y de ajustes en cambios de producto.

5. Quinta etapa: integración

El último paso en el proyecto ha sido realizar una integración con el sistema ERP para eliminar la transcripción de datos, consiguiendo eliminar una tarea repetitiva de más de 30 minutos por turno.

6. Optimizar la línea de producción

Entre las diferentes soluciones de software con que cuenta Macsa id para cubrir las necesidades de codificación, marcaje y trazabilidad de sus clientes, destaca INTEGRA EFFICIENCY.

En su ámbito de recolección automatizada y análisis de datos de producción, ofrece:

-

- Información completa, relevante y fiable en tiempo real.

- Elimina la posibilidad de error o desvío por entrada manual.

- Registra detalles de sucesos que podrían olvidarse.

- Rápida identificación de las oportunidades de mejora.

- Identificación de tendencias en la producción.

- Informes desde cualquier lugar a través de dispositivos electrónicos móviles.

Además, ofrece una completa visualización de todos los parámetros, lo que permite una mayor motivación para permanecer en los objetivos de producción de sus clientes, facilita una reacción rápida ante posibles contratiempos y promueve una cultura de logro y mejora continua.

Si estás buscando la mejor solución láser, no dudes a ponerte en contacto con nosotros: