El mercado de las latas de bebidas es un mercado en constante crecimiento gracias a diferentes factores que le impulsan como puede ser el fácil y rápido reciclaje de las latas, lo cual es un factor determinante para los consumidores gracias a la actual concienciación ambiental.

El mercado de las latas, igual que otros mercados de alimentación y bebidas, tiene la necesidad de marcar y codificar las latas con diversa información como puede ser la fecha de producción de la lata o el lote de producción. Durante muchos años, la tecnología utilizada para marcar las latas ha sido la impresión continua por chorro de tinta, pero, recientemente, la tecnología láser también se ha sumado al marcaje de estas aplicaciones.

Ilustración 1: Lata marcada con un sistema láser de fibra

Marcaje láser de latas de bebidas

ÍNDICE

1. Mercado de las latas y su marcaje

2. Características del láser de fibra

3. Explicación del marcaje láser de latas

4. Solución de Macsa para el marcaje láser de latas

1. Mercado de las latas y su marcaje

La industria de las bebidas es una de las que trabajan con ritmos de producción más altos. En la mayoría de estas fábricas, la producción horaria de latas de bebida se encuentra alrededor de las 80,000 latas por hora. Teniendo en cuenta que requiere una codificación de varias líneas de texto, el marcado de estos productos es todo un reto.

Normalmente, las necesidades de marcaje en las latas consisten en la codificación de fechas de caducidad, lotes, fechas de producción, pero, a veces también incluyen códigos 2D como códigos QR o códigos Datamatrix. La posición de marcado normalmente es la base de la lata.

Las necesidades de codificación en el mercado de las latas son muy exigentes. Los sistemas de marcaje deben ser rápidos, fiables y de alta calidad.

Gracias al desarrollo de tecnologías innovativas como el marcaje con láseres de fibra, se han mejorado las soluciones ofrecidas en este mercado. Pero antes de entrar en detalle con los láseres de fibra, cabe falta hablar acerca de la tecnología con la que también se han marcado y aún se marcan las latas de bebidas.

Impresión Continua por Chorro de Tinta

La impresión continua por chorro de tinta es aún uno de los sistemas más utilizados en la industria de las bebidas para el marcaje de latas.

Las diferentes características que aporta esta tecnología son:

- Puede marcar muchos tipos de materiales incluidas las latas.

- Gran gamma de tintas disponible, también con colores de tinta diferentes para latas coloreadas.

- Tintas removibles para envases retornables.

- Tintas adherentes para marcajes en envases húmedos.

Cada vez más, se está demostrando que esta tecnología no es óptima debido a qué el ambiente en el que se producen las latas puede afectar a su legibilidad y su adherencia. Por ese motivo, lo más normal es que nos encontremos con una codificación duplicada en las latas, que pasan por dos sistemas de codificación en línea, aumentando los costes operacionales. (El entorno caliente y húmedo de las plantas de bebidas suele afectar a la legibilidad y la adherencia de la información aplicada por las impresoras de tinta. Por este motivo, los fabricantes instalan dos impresoras en cada línea para que, si una máquina falla, la otra siga marcando un código en la lata. Además de aumentar los costes de funcionamiento, cuando las dos impresoras están funcionando la información puede ser ilegible porque los dos códigos se superponen.)

También se tiene que tener en cuenta que, en comparación con el láser, esta tecnología no es tan ecológica y beneficiosa para el medio ambiente.

2. Características del láser de fibra

Los sistemas láser de marcaje, como ya se ha comentado, han incidido recientemente y de forma incremental en el mercado del marcaje y la codificación de latas. La gran incidencia de los láseres dentro de esta industria no es una casualidad, sino que se debe a la gran lista de características y ventajas que ofrece en comparación con otras tecnologías. A continuación, se detallan y comentan algunas de las características más importantes de los láseres de marcaje.

- Láseres de fibra. Para un marcaje óptimo de las latas, se utilizan los láseres de FIBRA. La radiación (con longitud de onda de 1064 nm) genera una reacción de calcografía (grabado) en el aluminio que, aunque no genera un cambio de color, sí que produce una alta visibilidad además de asegurar un sistema de codificación eficaz, fiable y sostenible.

- Altas velocidades de marcaje. Como los ritmos de producción son tan altos y se debe codificar un gran número de caracteres, la mejor solución pasa por utilizar un equipo de ultra alta velocidad (UHS) y alta potencia de Macsa. Algunos láseres de Macsa pueden marcar más de 170,000 latas por hora (Asumiendo una potencia láser de 100 W).

- Lente de 100×100. Esta lente aporta un compromiso entre la densidad de energía necesaria para generar una marca duradera y la profundidad de foco necesaria para trabajar sobre la parte inferior curvada de la lata sin perder capacidad de codificación.

- Cero consumibles. La tecnología láser no requiere de consumibles y, por lo tanto, no se tiene que lidiar con la gestión y el almacenamiento de tintas, disolventes peligrosos y otros consumibles. Además, eso contribuye a tener una máquina respetuosa con el medio ambiente.

- Marcaje permanente de alta calidad. Los láseres garantizan una legibilidad, trazabilidad y seguridad excepcionales, hasta con las altísimas velocidades con las que pueden trabajar.

- Protección ambiental. Los láseres de Macsa pueden operar a temperaturas muy diversas, desde 5 °C a 40 °C. Además, la carcasa externa del láser puede gozar de una protección IP55 o IP65. Esto significa que el láser está protegido frente al agua proyectada y es hermético al polvo.

- Mantenimiento mínimo. El mantenimiento de los láseres es mínimo ya que los únicos elementos que se tienen que comprobar periódicamente son los componentes ópticos, incluidas las lentes, y los filtros del aire. Un bajo mantenimiento reduce los costes de operación de la máquina y aumenta la eficiencia general del equipo.

- Larga duración. La fuente láser interna es de larga duración. Aproximadamente tiene un MTBF (Tiempo Medio Entre Averías) de 100,000 horas, lo que asegura una producción ininterrumpida, hasta con las aplicaciones más exigentes.

3. Explicación del marcaje láser de latas

A continuación, se detalla en clave técnica como funciona el proceso de marcaje láser en latas de aluminio o de hojalata (acero).

Generación y reacción del haz láser de fibra

El láser de marcaje es un dispositivo que emite luz mediante un proceso de amplificación óptica basado en la emisión estimulada de la radiación electromagnética.

El láser, como hemos comentado, es una radiación electromagnética y tiene una longitud de onda. En este caso, es un láser de Fibra y, por lo tanto, tiene una longitud de onda de 1064 nanómetros.

Cuando la emisión láser topa con la lata, esta genera una reacción de calcomanía (gravado) que produce una marcada resultante de una excelente visibilidad.

El láser de fibra para el marcaje de latas se genera de la siguiente manera:

- En la fuente láser, unos diodos emiten fotones en la fibra óptica dopada con un medio activo (Ytterbium).

- El proceso de amplificación tiene lugar con cada choque de los fotones con los átomos del medio activo (Ytterbium).

- Un elemento llamado Master Oscillator pulsa el láser para conseguir una potencia de salida de pico máxima.

- Seguidamente, el láser se transporta hacia el cabezal láser mediante fibra óptica estándar para ser colimado en el cabezal y obtener un haz láser de salida concentrado.

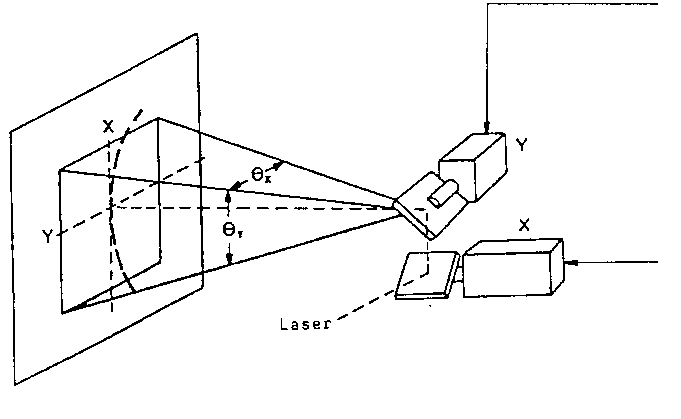

Direccionamiento y control del haz láser de fibra

Una vez el haz láser ya está generado, este sale del cabezal láser pero aún tiene que seguir un camino para su direccionamiento y control. Este camino por donde pasa el haz láser está ubicado dentro del cabezal de marcaje y consiste en las siguientes etapas:

- El haz sale por la apertura del tubo láser y es conducido a la superficie de marcaje a través de los espejos y la lente focal.

- Cada movimiento de los espejos corresponde a uno de los ejes (X o Y) y se posiciona de acuerdo con las coordenadas X-Y de cada uno de los puntos del mensaje a imprimir.

- Estos escáneres galvanométricos tienen espejos incorporados que reflejan el haz láser a las superficies de marcaje. Los espejos tienen un alto índice de reflectividad a la longitud de onda del láser para proporcionar la máxima potencia del haz.

- En el caso de marcaje dinámico, los espejos siguen al producto en su movimiento en la línea de producción mientras se marca el mensaje.

- A veces, en el camino óptico, también puede haber un expansor del haz láser, que sirve para hacer más grande/más pequeño el diámetro del haz láser. También se puede incorporar un sistema 3D para el control dinámico del eje Z.

4. Solución de Macsa para el marcaje láser de latas

Macsa id como empresa líder en marcaje, codificación, etiquetaje y trazabilidad, adapta sus diferentes soluciones a las necesidades especificas de cada mercado y cada cliente.

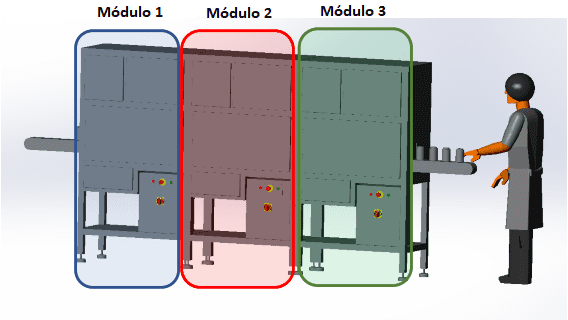

En este caso, en el sector de las latas de bebidas, hemos implementado el siguiente sistema de marcaje láser de fibra estándar que es modular y se puede adaptar a las diferentes empresas del sector.

Funcionamiento del sistema

El sistema para marcaje láser de fibra para latas de bebidas estándar de Macsa id está compuesto por los siguientes dispositivos y sistemas:

- Altura de cabina ajustable

La cabina donde se marcan las latas de bebida se puede adaptar a diferentes alturas de transporte.

El ajuste es manual a través de patas con extensión (que se pueden regular desde los pies o desde el cuerpo superior). Se prevé una regulación de 50 cm. Adicionalmente, el pie tendrá regulación en la base para dejarla a nivel. El montaje de la línea se hace a través de una cabina partida para facilitar la integración.

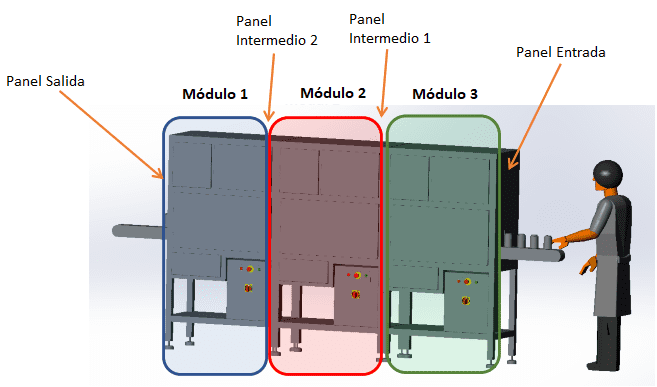

- Estructura de cabina modular

El módulo de cabina es estándar y se podrán añadir tantos módulos como se requieran.

El módulo será siempre igual y se podrá adaptar a la aplicación añadiendo los módulos necesarios. La cabina se realiza con Acero Inoxidable 316. Las dimensiones están optimizadas para el transporte de las latas.

- Paneles laterales E/S personalizados

Una de las ventajas de la máquina es que se reducen los costes gracias a que solo se adaptan/personalizan los paneles y también se mejora la seguridad a clase 1.

Los paneles laterales permitirán adaptar la entrada y salida del conjunto al transporte del cliente. Se pueden añadir túneles para mejorar la seguridad.

- Capacidad de cabina

Cada módulo de cabina permite meter los dispositivos según la necesidad de aplicación del cliente.

El módulo, por lo menos, debe permitir meter un láser de fibra para el marcaje de las latas (SPA F-50 o SPA F-100) y una cámara de visión para la verificación del marcaje. Las posiciones tienen que ser intercambiables.

- Ajuste del cabezal láser

El ajuste focal permite marcar diferentes tamaños de latas. El posicionamiento automático o manual podrá ser escogido por el cliente.

El láser debe poder ser ajustado a distancia focal, de forma manual o automática, según necesidades (desde 90 mm de producto hasta 250 mm).

- Control del Sistema

El control del sistema es adaptable a las necesidades del cliente cubriendo todo el rango de inversiones.

El control podrá ser por Panel PC con software Integra (software propio de Macsa de integración de dispositivos de un mismo sistema) o por Touch Screen Láser si solo se quiere marcar (software Marca Touch para la edición de mensajes del láser).

Se tiene que prever un armario eléctrico de 500 x 600 mm.

En las dos posiciones (cámara y láser) debe haber un sensor emisor-receptor para sincronizar el movimiento de las latas con su marcaje y verificación.

- Cabina inferior cerrada

Al estar cerrada se protegen mejor los racks/cabinas de control del láser/máquina del agua y del polvo exterior.

La zona inferior de la cabina estará cerrada con ventilación por rejilla tipo capota.

- Varios

La máquina, como hemos comentado anteriormente, se puede personalizar al pequeño detalle. Se pueden añadir los siguientes elementos según necesidad del cliente:

-

- Baliza de señalización: Este dispositivo es un semáforo de 3 colores que indica en todo momento el estado del sistema.

- Sistema de aspiración: Se puede instalar un sistema extractor de humos del marcaje láser. El sistema constará de una boquilla de aspiración y de una cabina exterior de filtrado de los humos. La boquilla irá solidaria al módulo láser y se conectará con el exterior con un tubo flexible.

- Ventana de visualización: Se puede instalar una ventana en el módulo de cabina para ver, en todo momento, el estado interior de la cabina.

- Puertas de mantenimiento en el módulo superior: Se pueden instalar puertas en la parte superior de la cabina para facilitar el manejo de los dispositivos cuando se tengan que hacer tareas de mantenimiento.

Si estás buscando la mejor solución láser, no dudes a ponerte en contacto con nosotros: